Етапи виготовлення прес-форми

Перший етап виробництва прес-форми включає підготовку ескізів виробу (ескізну графіку), побудову 3D моделі, фотореалістичну візуалізацію.

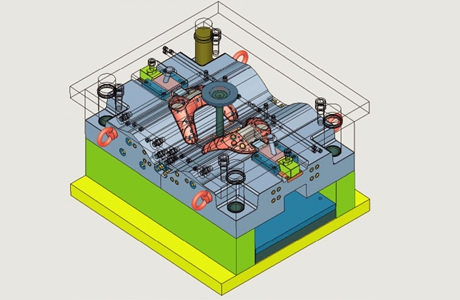

Проєктування прес-форми включає конструкторське опрацювання моделі і поділ складальної моделі на окремі конструктивні елементи.

Підготовка кожного конкретного елемента, оформлення лінії роз'єму деталі, а також шиберів, знаків, вставок та місцевості прес-форми. Особливого значення має літникова система.

Уникнути або максимально зменшити короблення, розлучення, та інші дефекти можна за допомогою комп'ютерного моделювання процесу заповнення форми. Також можна контролювати розподіл температури розплаву, швидкостей потоку та інші параметри.

На початковому етапі виробництва прес-форми всі ідеї, креслення переносяться на комп'ютер, у якому з допомогою певних програм здійснюється проєктування прес-форм.

При проєктуванні прес-форм застосовуються системи CAD/CAM, автоматизованого, наскрізного проєктування. Система проєктування прес-форм CAD призначена для автоматизації праці конструктора та виконання завдань автоматизованого компонування прес-форм. Перевірка прес-форми на «проливність» проводитися на комп'ютері за допомогою Mold – flow аналізу.

Перший етап дуже важливий для визначення необхідного обсягу робіт на другому етапі - виготовленню прес-форми, оскільки визначається необхідний набір стандартних та спеціальних виробів, необхідних для виготовлення прес-форми.

Другий етап виробництва включає замовлення чи виготовлення стандартних деталей, обробка заготівок, виготовлення спеціальних елементів та безпосередньо складання прес-форми.

Прес-форма складається з великої кількості частин, які повинні точно поєднуватися між собою.

Деталі прес-форми поділяють на нормалізовані та спеціальні.

Конструкція нормалізованих деталей прес-форми, може бути встановлена заздалегідь, незалежно від конструктивних особливостей виробів, що відливаються в прес-формі.

Будь-яка прес-форма на 50-95% складається зі стандартних за номенклатурою та вагою деталей (нормалізованих). Ці деталі за ціною становлять від 10 до 60% її повної вартості. Коливання відсотків залежать як від конструкції прес-форми, геометрії відливки та вимог інструментального виробництва, так і від рівня підготовленості конструктора (конструкторського відділу), його бажання та можливості застосувати відповідні стандартні елементи.

До нормалізованих деталей прес-форми відносять:

- Верхні та нижні плити прес-форми;

- Прості плити, механічно оброблені з усіх боків, придатні для виготовлення пуансонів, матриць та формоутворювальних плит, що не потребують великого обсягу вибірки;

- Напрямні втулки та колонки, центруючі елементи, фіксатори, вставки, пружини тощо;

- Штовхачі та елементи для вилучення деталей із форми;

- Літникові втулки, гарячеканальні інжектори (сопла), в т.ч. інжектори багатоточкового впорскування, гарячеканальні колектори, фільтри;

- Техніка автоматичного управління: тени, роз'єми, прилади та датчики контролю, переносні вимірювальні прилади;

- Система охолодження: штуцера у т. ч. з нерж. сталі, муфти, спіральні вставки для пуансонів, прокладки, шланги;

- Інструменти та додаткове обладнання: спеціальні інструменти та пристрої, мастильні матеріали, графіт для електродів, готові електроди з графіту чи міді.

До спеціальних деталей прес-форми відносять вставні матриці, пуансони, гладкі знаки, різьбові знаки, кільця тощо. Найбільш відповідальними деталями прес-форми, з погляду напруг, що виникають, є завантажувальні камери, вставні матриці і обойми прес-форми.

Матриця – найбільш трудомістка деталь прес-форми. Оформляють гнізда прес-форми повинні точно відповідати конфігурації пластмасових виробів, що відливаються. Пуансони застосовують для оформлення зовнішнього або внутрішнього контуру пластмасового виробу, що відливається в прес-формі. Гладкі знаки застосовують для оформлення отворів у виробах, що відливаються, з пластмаси. Гладкі знаки можуть бути одночасно виштовхувачами. Різьбові знаки і кільця призначені для оформлення, відповідно, внутрішнього і зовнішнього різьблення у виробах з пластмаси, що відливаються. Виштовхувачі призначені для видалення пластмасового виробу з гнізда, що оформляє прес-форма.

Отже, прес-форма має таку структуру: пакет плит, систему центрування; систему живлення (літникова система); систему виштовхування; систему охолодження; систему формотворних деталей. Крім системи формоутворюючих решта деталі можуть бути стандартними або можуть допрацьовуватися зі стандартних дітелів, що постачаються як заготівки.

Зараз широко використовується система швидкого виготовлення прес-форм та досвідчених партій виробів за технологією TAFA. У конструкцію прес-форм закладаються уніфіковані елементи, виконані за каталогами. Це дозволяє виробникам прес-форм, зосередитися на обробці формотворних прес-форм, знизити трудомісткість робіт і скоротити терміни виготовлення прес-форм. Виробництво в даному випадку поділяється на три паралельні потоки: самостійне виготовлення формотворчих прес-форми, закупівля та доробка нормалей прес-форми, виготовлення оригінальних деталей прес-форми. За рахунок застосування уніфікованих елементів для прес-форми, виготовлених на фірмах, що спеціалізуються в цій галузі, вдається підвищити якість і довговічність прес-форм.

Літникова система прес-форми

Літникова система прес-форми може бути трьох видів: холодноканальна, гарячеканальна та комбінована. Найпростіший і найдешевший варіант літникової системи прес-форми – холодноканальна. Для одногніздної прес-форми з ходом розплаву в деталь через центральний литник вона складається тільки з литникової втулки. Переваги: простота та дешевизна. Недоліки: весь литник йде у відхід (підвищена витрата матеріалу); час циклу залежить від часу охолодження литника, а чи не від самої деталі; необхідність вручну видаляти литник від виливка, зберігати його і повторно переробляти. Після видалення литника місце впуску, зазвичай, підлягає додаткової зачистці.

Для підвищення продуктивності ТПА, зменшення відходів та підтримки необхідної температури переробки розплаву застосовують гарячеканальні літникові системи (ГКС). Конструктивно найпростіша складається з одного обігріває сопла (nozzle) з однією або двома зонами нагріву, в той час як універсальна кортикостероїд складається з обігріваємого сопла- колектора (manifold), до якого підходять одне або кілька сопел. Для управління роботою нагрівачів ГКС прес-форми необхідно мати терморегулятор з кількістю зон регулювання, що дорівнює кількості термопар у системі.

Основна частина обробки елементів прес-форми проводиться на фрезерних верстатах з ЧПУ та електроерозійних верстатах.

Технологія обробки передбачає три стадії механічної обробки та три - термообробки:

- чорнова обробка

- нормалізація

- напівчистова обробка

- загартування

- остаточна обробка

- хромування.

- При чорновій обробці знімається основна кількість матеріалу, припуски на робочі поверхні – 0.5-2 мм.

- Нормалізація (віджиг) необхідна зі зняттям основних напруг у заготівлі, це зменшує ризик великих повідців при загартуванні.

- Напівчистове оброблення проводиться з припуском 0.3-0.1 мм. У процесі обробки робиться максимально можлива вибірка по некаленому матеріалу і готується поверхня для остаточної чистової обробки.

- Загартування - це дуже відповідальний момент усієї технології. Якщо не допущені грубі помилки в технології, то загартування не виходить за межі розумного ризику.

- Остаточна, чистова обробка - цей етап обробки особливо важливий, тому що саме в цей момент виконуються всі точні обробки.

Для досягнення необхідної точності обробки часто потрібен спеціальний дорогий інструмент, оснащення та пристосування, всі роботи проводяться імпортним високоякісним інструментом.

- Полірування, припасування та складання.

Це робота слюсаря-інструментальника. Для кожної конкретної прес-форми зміст цієї роботи може бути різним, саме тут виявляються та виправляються всі помилки. Іноді складання та випробування прес-форми викликає несподівані проблеми, що збільшує термін виготовлення.

- Хромування необхідне отримання високої поверхневої твердості деталей прес-форми, що піддаються підвищеному зносу. Матриця, що має твердість 44-46 HRС, має гарантований ресурс роботи 600-700 тис. циклів. Термін служби хромованої формотворчої прес-форми значно вищий.

Описані етапи виготовлення прес-форми загалом розкривають технологію і дозволяють виробнику зіставити ціну роботи та її зміст.

Третій етап виробництва - на третьому етапі здійснюється доведення прес-форми до виробництва виробу необхідної якості та із заданим часом виробничого циклу. Отримання прес-форми заданої якості – основна мета всіх описаних вище процесів, і якщо прес-форма у робочих умовах не показує заданих результатів, необхідно шукати помилки на перших двох етапах. Від якості виготовлення прес-форми залежить тривалість доведення прес-форми – чим ретельніше виконана робота, чим менший час знадобиться на її доведення.

Випробування прес-форми проводиться за умов, наближених до реальних умов експлуатації прес-форми.

Найважливішою частиною цього процесу є обладнання, на якому здійснюється випробування прес-форм – термопластавтомати – в ідеалі, встановлене для випробування прес-форми, обладнання повинно відповідати обладнанню, на якому здійснюватиме виробництво пластикових виробів.

Строк виконання робіт з виробництва прес-форми

Виробничий цикл має наступний розподіл термінів (терміни залежать від складності прес-форми):

Розробка конструкторської документації – 15-50 днів;

Замовлення заготовок для виготовлення – 10-25 днів;

Виготовлення формоутворюючих – 20-50 днів;

Виготовлення блоків прес-форми – 20-50 днів;

Складання прес-форми – 5-15 днів;

Разом до перших випробувань – 70-190 днів.